Obróbka skrawaniem jest jedną z najczęściej wykorzystywanych metod w przemyśle maszynowym i produkcyjnym. Jest to technologia, która pozwala na precyzyjne kształtowanie materiałów, głównie metali, poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. W artykule omówimy najważniejsze zagadnienia związane z obróbką skrawaniem, jej rodzaje, zastosowanie oraz wpływ na jakość wyrobów.

Czym jest obróbka skrawaniem?

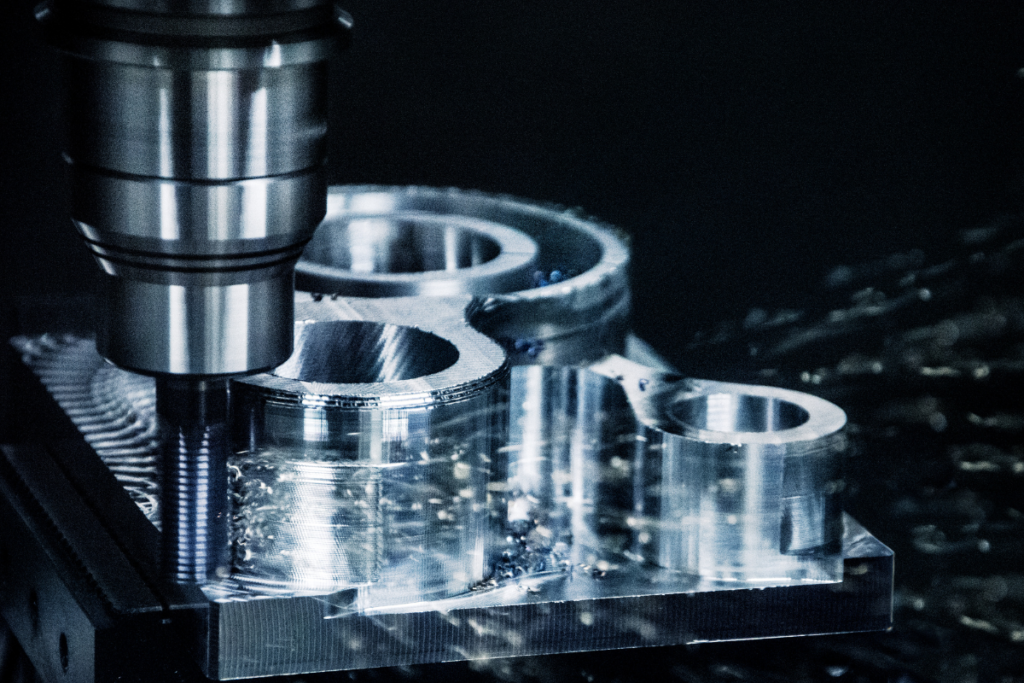

Obróbka skrawaniem to proces, w którym narzędzie z ostrzem skrawającym usuwa nadmiar materiału z obrabianego przedmiotu, tworząc jego ostateczny kształt. Ten proces może obejmować różne metody, takie jak toczenie, frezowanie czy wiercenie, które stosuje się w zależności od kształtu i materiału przedmiotu. Warto zauważyć, że obróbka skrawaniem jest procesem wymagającym dużej precyzji, dlatego też niezbędne są odpowiednie maszyny i narzędzia.

Precyzja i dokładność to kluczowe cechy tego procesu. Dzięki nim możliwe jest osiągnięcie bardzo małych tolerancji wymiarowych, co jest szczególnie istotne w branżach, takich jak lotnictwo, motoryzacja czy medycyna. Właściwy dobór parametrów, takich jak prędkość skrawania czy głębokość skrawania, ma bezpośredni wpływ na efektywność i jakość końcowego produktu.

Rodzaje obróbki skrawaniem

Istnieje wiele technik obróbki skrawaniem, które różnią się w zależności od rodzaju ruchu narzędzia i charakterystyki obrabianego materiału. Toczenie to proces, w którym narzędzie porusza się liniowo, a przedmiot obrabiany obraca się wokół własnej osi. Jest to idealna metoda do obróbki powierzchni cylindrycznych. Frezowanie natomiast polega na ruchu obrotowym narzędzia, które skrawa materiał. To rozwiązanie stosowane jest przy bardziej złożonych kształtach, takich jak płaszczyzny, rowki czy krzywizny.

Do popularnych metod można zaliczyć także wiercenie, które służy do tworzenia otworów o określonej średnicy i głębokości. Kolejnym ważnym procesem jest szlifowanie, będące formą obróbki wykańczającej, która pozwala na uzyskanie gładkich powierzchni o wysokiej dokładności. Każda z tych technik ma swoje specyficzne zastosowania, które pozwalają na maksymalizację wydajności i jakości w zależności od wymagań projektu.

Zalety i wady obróbki skrawaniem

Jak każdy proces technologiczny, obróbka skrawaniem ma swoje mocne i słabe strony. Do głównych zalet należy możliwość uzyskania bardzo wysokiej precyzji oraz swoboda w kształtowaniu różnorodnych detali. Dzięki zaawansowanym maszynom CNC (sterowanym komputerowo), możliwe jest osiąganie skomplikowanych kształtów z minimalnym udziałem człowieka, co znacząco zwiększa efektywność.

Jednakże, należy pamiętać, że obróbka skrawaniem może być czasochłonna, szczególnie przy bardziej złożonych detalach. Koszt narzędzi oraz zużycie materiału to kolejne czynniki, które mogą wpływać na opłacalność procesu. Z uwagi na duże wymagania dotyczące precyzji, operatorzy muszą stale monitorować proces, co może wymagać dodatkowych zasobów, dlatego warto sprawdzić profesjonalne oferty na https://eurowash.pl/obrobka-skrawaniem/.

Zastosowanie obróbki skrawaniem

Obróbka skrawaniem znajduje zastosowanie w wielu branżach, w tym w przemyśle lotniczym, samochodowym, medycznym oraz energetycznym. W branży motoryzacyjnej jest ona stosowana do produkcji takich komponentów jak wały korbowe, cylindry, tłoki oraz części zawieszenia. W lotnictwie z kolei służy do produkcji elementów silników oraz podwozi, gdzie wymagane są najwyższe standardy jakości i wytrzymałości.

W sektorze medycznym obróbka skrawaniem odgrywa kluczową rolę przy produkcji precyzyjnych narzędzi chirurgicznych oraz implantów. Dzięki zastosowaniu wysokiej precyzji, możliwe jest wytwarzanie elementów spełniających rygorystyczne normy. W przemyśle energetycznym obróbka skrawaniem jest wykorzystywana do produkcji części turbin oraz innych elementów maszyn generujących energię. Każda z tych branż wymaga wysokiej dokładności i niezawodności, co czyni obróbkę skrawaniem nieodzowną technologią w procesie produkcji.

Obróbka skrawaniem to kluczowy element wielu procesów produkcyjnych, który łączy precyzję z elastycznością, pozwalając na osiągnięcie wysokiej jakości wyrobów w różnych gałęziach przemysłu.